Вопрос “На чем же ехать в велопутешествие?” мучил нас все последние недели.

Мы сомневались, переписывались с огромным количеством велопутешественников на форумах и в блогах, снова сомневались, брали велосипеды на тест-драйв, устраивали опрос, и вот, наконец, Таша отправилась в Англию, где провела велосипедные испытания в полевых условиях — на шумных и очень протяженных улицах Лондона.

Тогда все сомнения отпали — наше велопутешествие будет проходить на Brompton!

Про это велосипедное чудо вы можете почитать в разделе “Наши велосипеды”, а сейчас хочется рассказать про то, как и где их делают. Не так много мировых брендов до сих пор производятся в том же городе, где они родились. Таше выпал редкий шанс побывать на единственном в мире заводе Brompton, пообщаться с создателями велосипедов и заснять процесс производства этих удивительных инженерных вело-диковин!

Завод Brompton находится в районе Kew Bridge в Лондоне — почти в том самом месте, где в 1970х конструктором Эндрю Ричи был придуман его первый складной велосипед. В отличие от многих изобретателей, даривших своим созданиям свои имена, скромный Эндрю решил назвать велосипед именем улицы, на которой он жил — Brompton Road. Так что велосипед, как видите, лондонец на все 100%, включая имя!

Офис компании находится в том же здании, что и завод, на втором этаже, — и это не единственное, что объединяет менеджмент и производство.

Каждый сотрудник офиса первый месяц выполняет все виды работ на заводе — в том числе, работает паяльщиком! Даже если это уборщик. Даже если это девушка-секретарь.

Каждый сотрудник офиса первый месяц выполняет все виды работ на заводе — в том числе, работает паяльщиком! Даже если это уборщик. Даже если это девушка-секретарь.

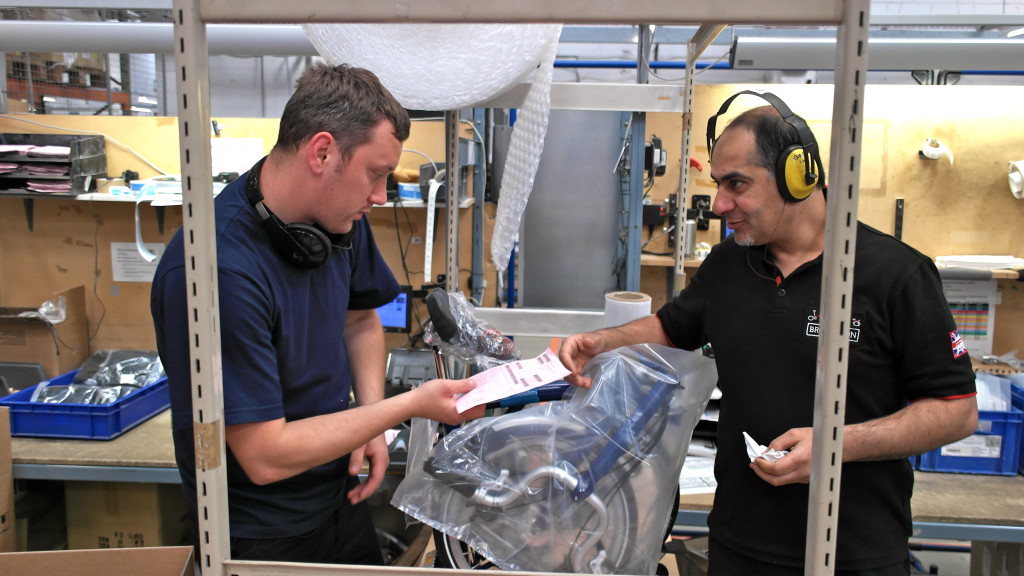

Таким образом все сотрудники компании действительно сами делают велосипеды. Это мой гид Майк из отдела маркетинга — он тоже через это прошел и очень горд!

Прямо на лестнице между заводом и офисом расположен небольшой музей.

Кроме фотографий и документов, важных для истории компании, там есть и настоящие сокровища! Вот, например, Brompton версии 2.0 — вторая модель, созданная Эндрю Ричи.

Первая не сохранилась — окончила свои дни на одной из лондонских помоек… Возможно, она была настолько несовершенна, или просто мистер Ричи в начале своего пути не очень-то верил в свой успех. Кстати, среди документов в рамочках на стенах висят и несколько отказов от именитых британских велосипедных компаний, которые не захотели производить изобретение Эндрю Ричи и тем самым сподвигли его на открытие собственного производства. Разве не замечательный пример того, как неудачи оборачиваются к лучшему?

Между прочим, мы тоже писали этим самым компаниям с предложением поддержать наш проект, и получили вежливые отказы — а вот с Brompton сложилось! Чудеса! =)

Но давайте вернемся на завод.

Первым делом Майк выдает мне бейдж и специальную защитную обувь с металлическими носами. Это та, что рядом, а не на мне =)

Проходим мимо стеллажа, на котором «припаркованы» велосипеды служащих. Да, у каждого сотрудника компании есть свой Бро, и многие ездят на нем на работу и с работы!

И вот мы отправляемся на фабрику Вилли Вонки Вилла Батлера-Адамса — продукция нынешнего директора Brompton мне милее шоколада!

Завод не такой уж большой — даже не верится, что все велосипеды Brompton в мире делаются здесь, на площади чуть более 2000 квадратных метров. Велосипед Brompton состоит примерно из 1200 деталей, более ¾ из которых уникальны и создаются специально для Brompton только на этом заводе. Исключение составляют лишь цепь и некоторые болты и шайбы. А поскольку такое множество деталей создается именно здесь, то для их производства здесь же конструируются особые машины и инструменты.

Впрочем, бОльшая часть Brompton действительно делается вручную, как и утверждается в их слогане “Handmade in England; build to last”! Я в прямом смысле приложила руку к процессу и отправила на дальнейшую обработку деталь, в которой пока что сложно угадать часть велосипеда =)

Кто, вы думаете, этот огненный парень? Сварщик?

А вот и нет. Это паяльщик! В чем разница — объясняет сам Уильям Батлер, директор по производству Brompton LTD:

«На традиционных производствах детали велосипеда соединяют с помощью сварки, а мы – при помощи твердой пайки. Да, мы используем такой тип припаивания, когда две части из одинакового металла соединяются при помощи совсем другого металла. Так вот, мы используем бронзу. И потому мы можем использовать более низкую температуру при работе. А чем ниже температура – тем прочнее рама велосипеда, ведь от высоких температур металл становится хрупким. При низкой мы можем использовать металл потоньше — за счет этого велосипед становится легче».

Я уже рассказывала, что через эту профессию проходят все сотрудники компании. Но истинные профессионалы, которые годами совершенствуют мастерство пайки, здесь в особом почете.

Думала ли я, что когда-либо буду писать про — погодите-погодите — мастерство пайки? Нет, пока не увидела вот это:

Это фотографии паяльщиков и их деталей. Каждый мастер создает свой рисунок — у кого-то шов получается очень гладким, у кого-то — волнистым, а степеней волнистости примерно столько, сколько слов для обозначения снега у эскимосов. Старожилы Brompton отличают паяльщика по шву без всяких подписей. Вот, посмотрите поближе — заметите отличия?

Но все же каждая деталь снабжается личными инициалами мастера, чтобы отличить их могли и простые смертные:

После пайки детали — по прежнему не очень напоминающие велосипеды =) — отправляются на чистку во вращающийся чан с керамическими зернышками. Керамические частички кажутся хрупкими, но полируют металл до блеска!

Вот такие детальки были до чистки:

А вот их сияющее великолепие после:

Теперь время для покраски. Это одна их немногих процедур, которые не производятся непосредственно на территории Brompton — на покраску детали отправляются в Уэльс, а потом возвращаются на завод — вот в таком виде:

Нередко вместо краски детали покрывают прозрачным лаком — голый металлический “лук” велосипедов сейчас в моде, прямо как бетонные стены в интерьерах. Но вот эта конкретная деталь — из титана! Использование этого прочного и легкого материала позволяет сделать раму еще легче, а его устойчивость к коррозии позволяет не красить эти детали вообще!

Нередко вместо краски детали покрывают прозрачным лаком — голый металлический “лук” велосипедов сейчас в моде, прямо как бетонные стены в интерьерах. Но вот эта конкретная деталь — из титана! Использование этого прочного и легкого материала позволяет сделать раму еще легче, а его устойчивость к коррозии позволяет не красить эти детали вообще!

Каждая деталь проходит строгую инспекцию, негодные отправляются в карантин:

Рули, колеса и втулки также производятся за пределами завода, но проходят такие же строгие испытания, как и продукция Brompton!

И вот, наконец, прошедшие проверку детали отправляются на сборку и велосипед принимает свой привычный вид! Каждый велосипед Brompton собирается одним мастером полностью вручную! Занятие это, видимо, очень веселое )

Но и очень ответственное!

Я тоже поучаствовала, как можно увидеть на первой фотографии в посте )

Я тоже поучаствовала, как можно увидеть на первой фотографии в посте )

У каждого мастера есть чек-лист, в котором он подписывается под каждой стадией сборки, лично гарантируя ее качество. Но все же последний этап — это финальная проверка. Инспектор проверяет более 100 разных пунктов, чтобы убедиться: ничего не забыто, не упущено, и велосипед действительно достоин носить имя Brompton! Благодаря такому тщательному вниманию к деталям, процент ошибок на производстве Brompton составляет всего 0,2%, в то время как на других заводах это 2%!

На фото инспектор, тоже поставивший свою подпись на чек-листе, передает готовый велосипед упаковщику…

И вуаля — новенький свежесобранный Brompton отправляется в коробку!

Именно из этого небольшого двора по всему миру разъезжаются долгожданные коробки с этими удивительными велосипедами!

А мой велосипед выехал из дверей Brompton без коробки, своим ходом! И я в тот же день отправилась исследовать на нем красоты Лондона!